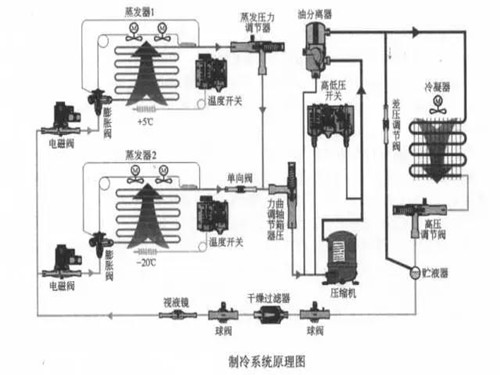

制冷系统都有哪些辅助设备?它们的工作原理和功能结构又是怎么样的?

1、作用:只在氟里昂系统中使用。

②吸附制冷剂中的水分,防止冰堵。

3、结构:滤网采用镀锌铁丝网或铜丝网,滤网间的空间装有干燥剂,常用的干燥剂有硅胶、无水氯化钙和分子筛。

1、作用:分离制冷剂中携带的润滑油。

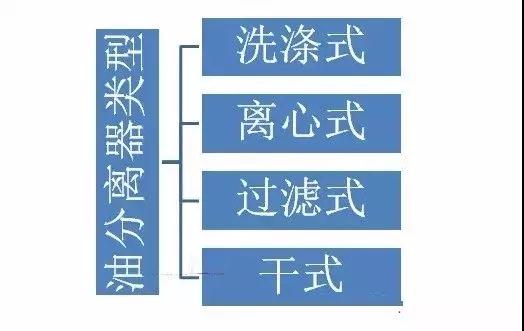

3、类型:

1离心式油分离器

① 体上部设有螺旋状导向叶片;

② 筒体中央的中心管有三层过滤筛板;

③ 筒体中部设有倾斜挡板,将高速旋转的气流与储油室隔开;

④ 储油室积存的油可通过筒体下部的浮球阀装置自动返回压缩机,也可采用手动方式回油;

⑤ 在有的离心式油分离器外,还加有冷却水套以期提高分油效果,并对操作人员减少烫伤危险。

2洗涤式油分离器

洗涤式油分离器的壳体是用钢板卷焊成的筒体。筒体上、下两端焊有钢板制成的封头。进气管由上封头中心处伸入到油分离器内稳定的工作液面以下,出口端四周开有四个矩形出气口,底部用钢板焊死,防止高速的过热蒸气直接冲击油分离器底部,将沉积的润滑油冲起。洗涤式油分离器内进气管的中上部设有多孔伞形挡板,进气管上有一平衡孔位于伞形挡板之下、工作液面之上。平衡孔的作用是为了平衡压缩机的排气管路、油分离器和冷凝器间的压力,当压缩机停机时,不致因冷凝压力高于排气压力而将油分离器中的氨液压入压缩机的排气管道中。筒体上部焊有出气管伸入筒体内,并向上开口。筒体下部有进液管和放油管接口。一般氨液液面应比进气管底部高出125~150mm,并需保持稳定。

3为什么制冷系统中要分离润滑油?

润滑油随制冷剂进入制冷系统会造成:

1、润滑油进入换热设备,会在换热表面形成油垢,影响传热效果。

2、润滑油粘性大,增加制冷剂流动阻力。

三、集油器

1、作用:收集并放出润滑油。

2、应用:小型制冷装置采用一台集油器。

3、位置:

①大中型采用高、低压集油器;高压集油器放在油分离器附近。

②低压集油器放在低压循环贮液;器或排液桶附近。

4、结构:圆筒形密闭压力容器。

四、贮液器

1、作用:贮存高压制冷剂液体;稳定/调节供液量;系统液封;

2、位置:冷凝器之后;

3、结构:

4、管道连接:直通式、波动式

贮液器的功用是贮存和调节供给制冷系统内各部分的液体制冷剂。

各种贮液器的结构大致相同,都是用钢板焊成的圆柱形容器,简体上装有进液、出波、放空气、放油、平衡管及

压力表等管接头;但各种贮液器的功用不同。

1高压贮液器

设在冷凝器之后,与冷凝器排液管直接联通,使冷凝器内的制冷剂液体能通畅地流入高压贮液器,这样可充分利用冷凝器的冷却面积,提高其传热效果。另外当

蒸发器热负荷变化时,制冷剂的需要量随之变化,贮液器能起调节制冷剂循环量的作用。

2低压贮液器

只在大型

制冷设备中使用。其功用是收集蒸发器回气管路上氨液分离器中分离出来的低压氨液,以免液滴随回气冲入压缩机。具有多种蒸发温度的制冷系统中,应分别设置低压贮液器。

五、空气分离器

1、作用:分离制冷剂中混杂不凝性气体(在制冷系统冷凝温度冷凝压力下不能冷凝的气体),并回收净化后的制冷剂。

2、位置:冷凝器和高压贮液器的旁边。

3、原理:降温冷凝

4、类型:(1)立式(2)卧式

5、注意事项:(1)氟里昂制冷系统没有专用的放空气装置,因空气积存于冷凝器的上部,停机时打开冷凝器顶部的放空气阀即可。(2)氟里昂制冷系统放空气最好停机进行。(3)氨制冷系统放空气则应在开机时进行。

制冷系统中不凝性气体有何危害?

①凝性气体占据换热空间,使换热设备的传热效果变差。

②压缩机的排气压力、温度升高,压缩机耗功增加。

六、气液分离器

1、作用:将制冷剂蒸气与制冷剂液体进行分离。

2、特点:低压设备。

3、结构:大容积罐形设备。

4、类型:

①机房用:分离蒸发器来的低压蒸气中的液滴,避免压缩机湿压缩。主要用于氟里昂系统。

②库房用:分离由节流阀来的闪发气体,只让氨液进入蒸发器;兼分配液体;分离回气液滴。主要用于重力供液的氨系统。

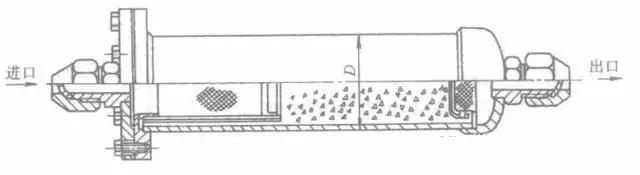

七、过滤器

1、作用:清除制冷剂中的机械杂质,如金属屑、焊渣等。

2、类型:

①氨液过滤器:

b.结构:

②氨气过滤器:

a.位置:压缩机吸气管路上

b.结构:

3、选型:口径DN

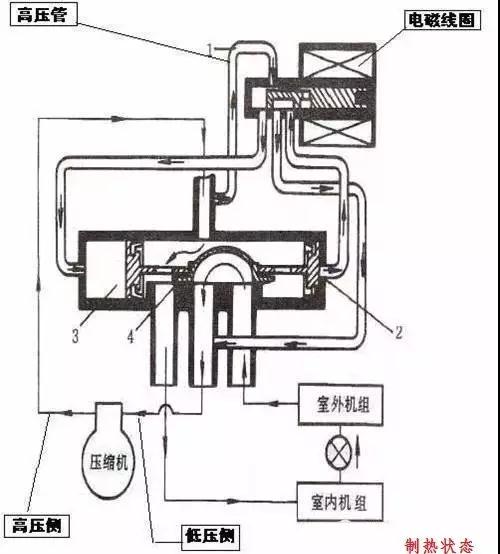

八、四通换向阀

2、工作原理:

3、结构:

四通阀不同于普通直动式电磁阀,它必须在一定压力下才能正常工作,四通阀由三个部分组成:先导阀,主阀和电磁线圈,电磁线圈可以拆卸,先导阀与主阀焊接成一体。

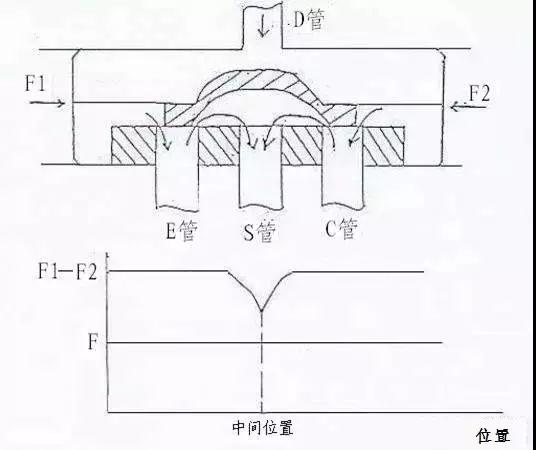

四通电磁换向阀

制冷状态:

当电磁阀线圈处于断电状态,先导滑阀在右侧压缩弹簧驱动下左移,高压气体进入毛细管①后进入右端活塞腔,另一方面,左端活塞腔的气体排出,由于活塞两端存在压差,活塞及主滑阀左移,使排气管(S管)与室外机接管(C管)相通,另两根接管相通,形成制冷循环。

制热状态:

当电磁阀线圈处于通电状态,先导滑阀在电磁线圈产生的磁力作用下克服压缩弹簧的张力而右移,高压气体进入毛细管①后进入左端活塞腔,另一方面,右端活塞腔的气体排出,由于活塞两端存在压差,活塞及主滑阀右移,使排气管(S管)与室内机接管(E管)相通,另两根接管相通,形成制热循环。

四通阀结构的中间位置:

由四通阀结构不难发现,当主滑阀处于中间位置状态时,如上图所示,E、S、C三条接管相互通气,产生中间流量,此时,压缩机高压管内的

冷媒可以直接流回低压管。设计中间流量的目的是当主滑阀处在中间位置时,能起到卸压的作用,使系统免受高压破坏。

四通阀串气故障的形成:

四通换向的基本条件是活塞两端的压力差(F1—F2)必须大于摩擦阻力f,否则,四通阀将不会换向。换向所需的最低动作压力差是靠系统流量来保证的。当左右活塞腔的压力差大于摩擦阻力f时,四通阀换向开始,当主滑阀运动到中间位置时,四通阀的E、S、C三条接管相互导通,压缩机排出的冷媒从四通阀D接管直接经E、C接管流向S接管(压缩机回气口),使压力差快速降低,形成瞬时串气状态(中间流量状态)。此时,若压缩机的排气流量

远大于四通阀的中间流量,便可以建立足够大的换向压力差而使四通阀换向到位;反过来,若压缩机的排气量小于四通阀的中间流量,则四通阀换向所需的最低动作压力差便不能建立,即F1-F2<f,四通阀不能继续换向而停在中间位置,形成串气